|

印刷 印刷 |

車輛用空調部品の仕様を決定するにあたり、仕様内容を検証するための設備が必要である。

これらを実現するには、実車状態のレイアウトを実車同等に再現でき、実車同等の性能が検証可できる設備を用意する必要がある。

[装置・計測器]

・熱電対:全60点

・風温風速計:全16点

・サーモカメラ:1台

・恒温槽:1台

・温水供給装置:1台

・風量装置:1台

[システムの一元管理]

・ブース内温度計測と温度制御

・温水供給装置:温度/流量の設定およびモニター/データ収集

・風量装置:送風量の設定およびモニター/データ収集

・多点風速計:データのモニター&データ収集

・テストピースの温度モニターおよびデータ収集

・テストピース熱画像のモニターおよびデータの収集

[部品組み付け]

・実車同等の性能が再現可能なこと

・実車同等のレイアウトが再現可能なこと

・短時間で関連部品の組み付け/設置が可能なこと

1. 短時間で実車同等のレイアウトを組み上げる

CAD図面を見ながらフロントガラスやサイドガラス、HVAC、ペダル等の部品を人が実車と同じ位置に設置する必要がある。従来は設置用治具に目盛りをつけ部品の組み付けを行っていたが、時間と人手が非常にかかる上、精度には限界があった。

2. システムの一元管理

本システムでは複数の装置や計測器を使用する。これらを1つのツールで管理し、収録したデータを同一の画面、グラフに表示させる。保存した収録データやサーモグラフィの熱画像は専用の画面で表示でき、また容易に報告書を作成できるよう客先からの要望があった。

3. 収録データの3次元表示

60点の熱電対や16点の風温風速計をリアルタイムでグラフや数値に表示しても、温度や風速の分布は捉えにくい。直観的にわかりやすい表示方法にする必要がある。

恒温槽の中で試験を行うため、耐環境性に優れコンパクトであるNI製品のCompactDAQと熱電対モジュールを採用した。

・ cDAQ-9184 :NI CompactDAQ 4スロットEthernetシャーシ

・ NI 9214 :16チャンネル等温熱電対入力モジュール

1. 短時間で実車同等のレイアウトを組み上げる

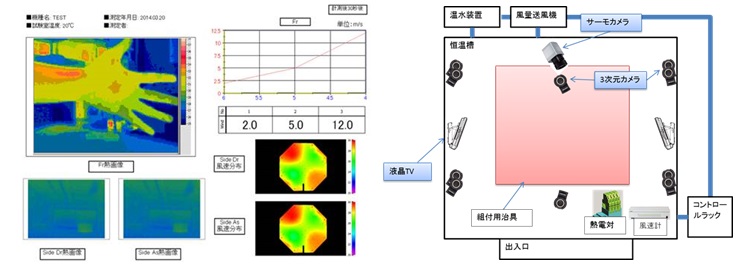

LabVIEWと3次元カメラを組み合わせることで、リアルタイムに3Dピクチャ上へ自動車部品の位置を表示することが可能となる。それにより作業者が部品を容易に組み付けられるようになった。LabVIEWでCADファイル(STLファイル)を読み込むことができるため、カメラから取得した3次元位置情報を使用して目的の位置へ部品を迅速に配置することが可能である。

2. システムの一元管理

LabVIEWで全ての装置、計測器を管理しているため、収録したデータをリアルタイムで画面上に表示し、装置や計測器の設定を変更することも可能である。収録したデータはTDMS形式で保存しているため、NI DIAdemと連携することによりCADデータや画像と同期させて表示させることができる。また、DIAdemのレポート機能を使用してそのまま報告書を作成することが可能である。

3. 収録データの表示

収録したデータをよりわかりやすく表現するためにLabVIEWの3DピクチャとCADデータ、3次元カメラを使用して3次元の温度分布や風速分布を表示することが可能となった。各センサーの位置を3次元カメラで取得しLabVIEWのセンサマッピング関数を使用して実現した。

NI(旧社名:National Instruments)製品とLabVIEWを使用することにより、品質の高いシステムを短期間で構築することが可能となり、性能/納期/コスト削減の面でユーザー様へ貢献することができた。また、NI製品を増設することで容易に測定点数が増やせ、高機能で拡張性にも優れるシステムを開発することができた。NI製品とLabVIEWを活用したシステムは、他の評価についても今後展開されて行くことが充分期待できる。